Manual da compactação, pavimentação e fresagem – Capítulo 22

APLICAÇÕES EM FRESAGEM A FRIO

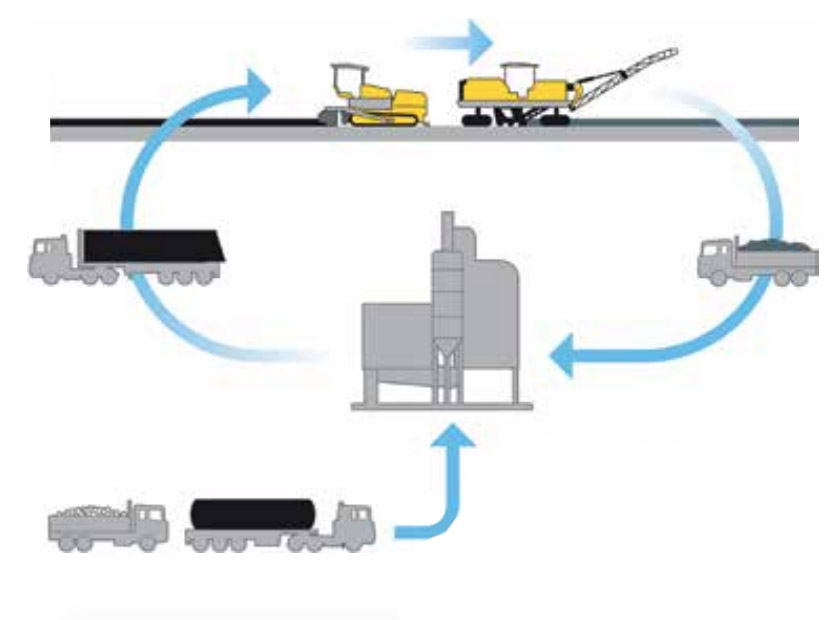

A fresagem a frio é parte integrante do ciclo de construção de qualquer rodovia. Usa-se a fresagem de asfalto para remover uma das pistas ou todo o pavimento asfáltico de um trecho em uso que esteja velho e desgastado. Também se usa para melhorar a aderência à superfície ou remover defeitos de uma camada de rolamento que esteja em boas condições.

As juntas de um novo recapeamento podem ser preparadas e os poços de visita rebaixados podem ser recortados, para serem elevados outra vez até o nível correto. Também se pode cortar uma vala estreita para o lançamento, por exemplo, de cabos de fibra óptica. Diferentes máquinas são usadas em diferentes aplicações, dependendo dos requisitos de capacidade, tamanho do canteiro de obras, capacidade de manobra, etc. O material que é removido é, em grande parte, reciclado como base de cascalho sem ligante. Ele também pode entrar em misturas de asfalto virgem produzidas em vários tipos de usinas de asfalto.

Processo de fresagem a frio

Como funciona

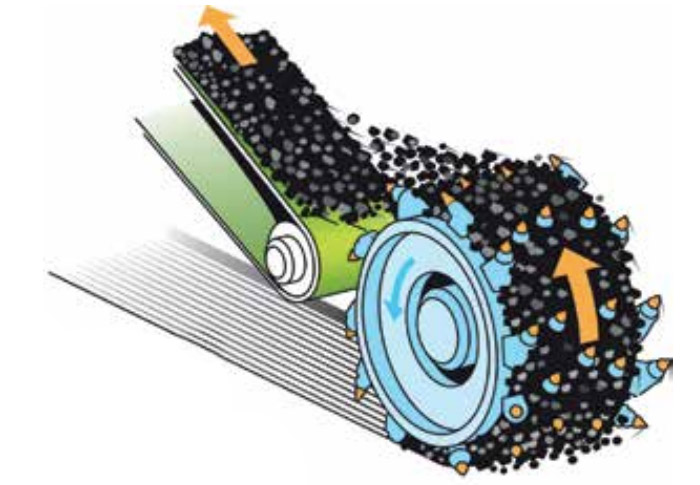

O cilindro de fresagem giratório está equipado com grande número de dentes cortantes substituíveis. Ele fragmenta e remove o material da seção superior do pavimento. Para aplicar o cilindro ao solo, baixa-se o chassi da fresadora até chegar à profundidade de corte desejada. Depois, ela começa a avançar, removendo com eficiência o pavimento asfáltico na altura desejada. O cilindro é configurado para trabalhar no sentido contrário ao do trajeto, no chamado “corte ascendente”. Esta é a maneira mais segura de trabalhar, pois no corte descendente o cilindro poderia “pular” sobre o pavimento, impulsionando a máquina para a frente de modo descontrolado. Para controlar a profundidade de trabalho basta elevar ou abaixar o conjunto cilindro/chassi; isto pode ser controlado manualmente ou por um sistema eletrônico de nivelamento. A potência para girar o cilindro é transmitida do motor tanto por correias em V (acionamento direto) como por um sistema de bombas hidráulicas, mangueiras, válvulas e motores hidráulicos. O acionamento direto tem a melhor eficiência, e um tensionador de correia com sensor automático de carga ajuda a proteger o motor se o cilindro atingir qualquer objeto duro; já o sistema de acionamento hidrostático tem a vantagem de ser quase isento de manutenção.

O porquê disso ser feito

Aplicar uma nova camada de asfalto por cima de outras antigas e estragadas é apenas um reparo temporário.

As fissuras se propagam através do material novo e o destroem em pouco tempo. A aderência entre as camadas também sofre, se o pavimento prejudicado não for removido. A altura dos meios-fios é outro problema; acrescentar novas camadas de rolamento acaba rebaixando o meio-fio depois de algum tempo.

Em pontes que possuem uma restrição de peso, a adição de uma nova camada de rolamento implica que 100–150 kg/m² de asfalto seria adicionado ao peso existente. Isto poderia pôr em risco a estabilidade da ponte. A solução destes problemas é usar uma fresadora para remover o asfalto velho e substitui-lo por uma camada nova.

A pavimentação asfáltica requer uma superfície uniforme para proporcionar uma espessura uniforme da camada. Camadas de rolamento asfáltico antigas podem apresentar defeitos e possuir uma inclinação transversal incorreta. Isso tudo pode ser corrigido com a utilização de uma fresadora a frio para remover a camada irregular.

As fresadoras a frio compactas também são usadas para preparar uma superfície para pavimentação, cortando próximo às pedras do meio-fio, ao redor de bueiros e sarjetas, etc.

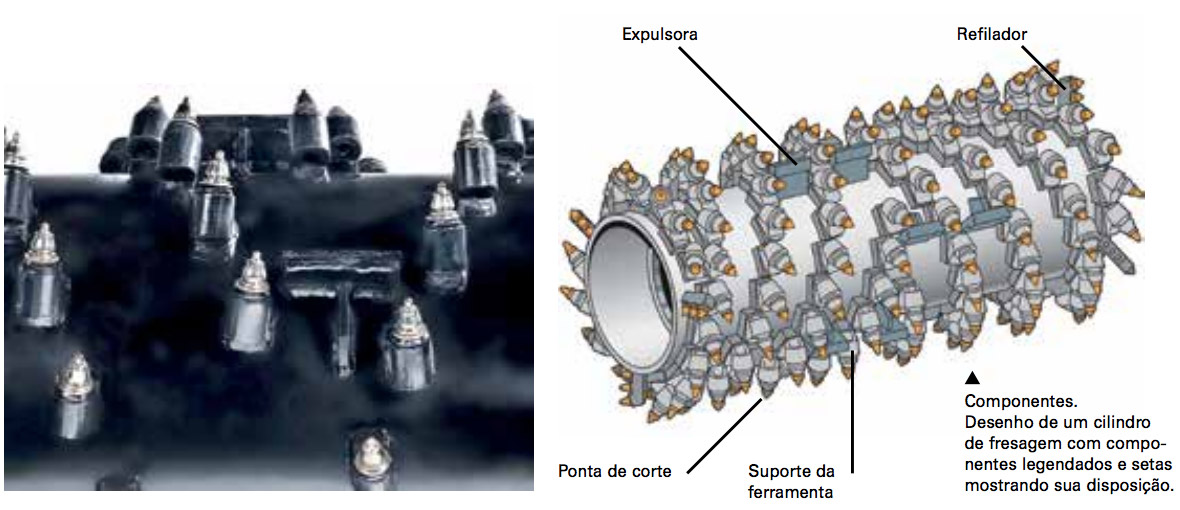

Cilindros/suportes/dentes

O cilindro é a verdadeira área de produção de uma fresadora a frio; a largura e a configuração dos dentes determinam a aplicação para a qual ela é mais adequada. O espaçamento normal para os dentes é de 15 mm no caso de remoção de materiais (fresagem profunda de meia-faixa), e as larguras do cilindro variam de 350 mm a 2200 mm. No caso de fresagem fina, tal como para promover a melhoria da aderência ou remover as marcas de tráfego, um espaçamento mais próximo é empregado. Ele é, normalmente, metade do espaçamento padrão para dentes de corte. Cilindros com espaçamento de 3-4 mm são chamados de cilindros de microfresagem. No caso de um cilindro espaçado para fresagem fina, a profundidade de corte fica limitada devido à menor potência por dente. Cilindros de fresagem fina e micro também são fornecidos com dois dentes em linha. Isto permite dobrar a velocidade de trabalho sem produzir padrões de espinha de peixe na superfície fresada. Recentemente, os cilindros ecológicos vem se tornando cada vez mais populares. Neles, os intervalos de espaçamento da ferramenta variam de 15 a 25mm, reduzindo o número de dentes por cilindro. A razão para isto é reduzir o custo de funcionamento da máquina. A desvantagem é que este tipo de cilindro só pode ser usado em condições de asfalto macio, além de deixar a superfície muito áspera. Os dentes de corte são submetidos a um desgaste extremo e a sua vida útil pode variar de uma hora até alguns dias, dependendo da aplicação, taxa de produção, etc.

Um dente consiste em uma ponta de carbeto de tungstênio, um corpo de aço, uma arruela giratória para diminuir o desgaste e um retentor pré-prensado para uma montagem rápida e fácil. Os dentes para fresagem de rodovias têm haste padronizada de 20 mm e as diferentes marcas são geralmente intercambiáveis. Também existem dentes especiais, como os minidentes, com tamanhos de haste diferentes. Dentes e, em certos casos, suportes de fácil substituição são vitais para a garantir a produtividade, uma vez que eles podem ser avariados por objetos no solo. Componentes de ferro, tais como tampas de bueiro e outros, estão entre os maiores perigos. O risco pode ser ainda maior se a pavimentação anterior os recobriu, pois ficam ocultos até a hora em que o cilindro de fresagem os atinge.

Os suportes de dentes são separados em dois grupos: Os de bloco soldado, que se usam principalmente em fresadoras compactas ou cilindros espaçados para fresagem fina. O outro tipo é o do sistema de troca rápida, com base soldada e uma luva substituível, que se usa nas fresadoras a frio de maior porte. O padrão helicoidal dos suportes e dentes ajuda a conduzir o material fresado para o ponto de descarga. Por meio de palhetas expulsoras, o pavimento asfáltico recuperado é projetado da caixa do cortador para o transportador.

Aplicações

Grande capacidade/trabalhos

Maiores Os trabalhos de maior capacidade exigem máquinas de grande produção, sempre equipadas com sistemas de nivelamento eletrônico. Tais trabalhos possuem uma largura de trabalho típica de 1,0–2,2 metros e uma profundidade de corte de 0–320 mm.

Logo atrás da fresadora vem um varredor de estradas e, às vezes, limpadoras de alta pressão, para assegurar uma superfície livre de poeira. Sobre a superfície limpa são aplicados uma camada aderente e uma nova camada de rolamento. Isso implica que o processo deve fluir continuamente e com bons resultados. Este método é descrito como “fresar e aplicar”, sendo usado principalmente durante os trabalhos noturnos, em locais onde o trânsito diurno é movimentado. O correto nivelamento e controle da profundidade de fresagem, bem como a logística no local, são críticos neste tipo de trabalho. A remoção excessiva de 1 cm de material ao longo de 10 km implica a aplicação adicional de 490 toneladas de asfalto para se alcançar o nível correto. Isto representa um bocado de dinheiro.

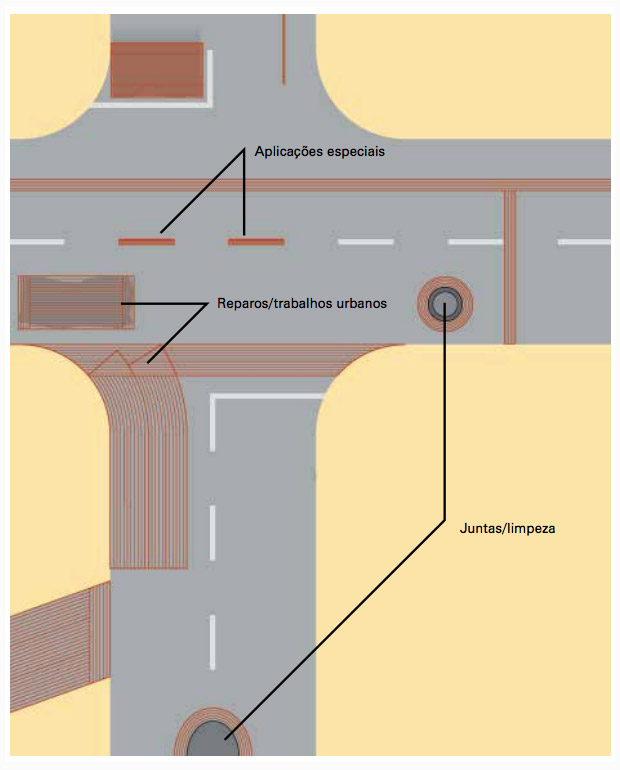

Reparos/trabalhos urbanos

Estas aplicações são quase tão exigentes quanto as tarefas de alta produção. Boa capacidade de manobra, equilíbrio e peso são necessários para finalizar os trabalhos com rapidez, reduzindo as perturbações ao trânsito. Estas máquinas também costumam ser operadas em espaços restritos e precisam ser fáceis de se manobrar e operar. As tampas de bueiros e bocas-de-lobo criam um ambiente de trabalho difícil para essas máquinas. Boa iluminação, baixo nível de ruído e boa visibilidade a qualquer hora do dia são de máxima importância, pois a maioria dos trabalhos são feitos durante a noite. As larguras de corte costumam variar de 350 mm a 1 m, com profundidades entre 5 e 8 cm, embora os modelos de fresadora mais avançados também consigam cortar mais a fundo.

Juntas/limpeza

Durante os preparativos de um novo recapeamento sobre a camada de rolamento existente, é preciso preparar as juntas, tanto no início como no final do trecho pavimentado. Todas as interseções também precisam ser preparadas para uma fresagem “apertada”, a fim de criar uma junta forte. Depois da passagem de uma máquina de grande capacidade, faz-se a limpeza, escarificando ao redor de tampas de bueiro, bocas-de-lobo etc. Para isto, usam-se principalmente máquinas com larguras de trabalho entre 350 e 500 mm, mas uma máquina de 1000 mm com transportador traseiro é altamente manobrável e pode girar quase parada, tornando- -se eficaz na fresagem de tampas de bueiros, etc. As máquinas mais adequadas para juntas/limpeza e reparos/trabalhos urbanos são as fresadoras a frio compactas.

Aplicações especiais

A remoção da camada superficial com um cilindro de corte de pouco espaçamento é conhecida como fresagem fina. Isto inclui a remoção de defeitos rasos em pavimentos de asfalto ou concreto, a correção de um gradiente para melhor drenagem da água ou a remoção da sinalização horizontal na pista, além da melhoria da aderência em camadas de rolamento sem maiores problemas. Considerando que não se aplicará nenhum outro material na superfície fresada, é importante que ela fique desde já nivelada e uniforme para o tráfego.

Um cilindro de fresagem normal, com 15 mm de espaçamento entre os dentes, não consegue produzir a qualidade desejada para a superfície. Esta aplicação requer a troca para um cilindro fino com dentes mais próximos, geralmente com a metade do espaçamento normal ou ainda menos, dependendo dos requisitos do trabalho. Estes trabalhos não exigem muito do ponto de vista da produtividade, mas o nivelamento preciso e o controle do gradiente/inclinação são necessários para evitar que se corte muito profundamente.

Sistema de nivelamento

Devido ao seu uso e aos correspondentes requisitos de trabalho, o nivelamento das fresadoras compactas a frio costuma ser feito manualmente. Isto significa que o operador abaixa ou levanta hidraulicamente as pernas traseiras, ativando um interruptor. O controle da profundidade de corte é feito monitorando-se os números em uma escala. O operador é responsável pelo resultado suficiente do nivelamento. Em caso de maiores exigências de uniformidade da superfície ou apenas para facilitar o trabalho, as fresadoras a frio compactas podem ser equipadas com um sistema de nivelamento eletrônico. Ele controla a profundidade efetiva de corte ou o valor da inclinação de acordo com números predefinidos.

Às vezes, usa-se um esqui ultrassônico sem contato para o nivelamento ao longo de meios-fios ou de uma linha de referência. É mais comum encontrar fresadoras a frio maiores equipadas com um sistema de nivelamento avançado para resultados precisos. Dois sensores de inclinação longitudinal de cada lado são o requisito mínimo. Além disso, pode-se usar um sensor de inclinação caso só exista referência de inclinação em um dos lados. Para um melhor cálculo da média, conectam-se vários sensores de cada lado em uma barra comprida. Este sistema oferece boa precisão para as operações de fresagem fina. Sistemas milimetrados de GNSS ou de nivelamento a laser são adequados para operações de fresagem especiais, como em pistas de corrida, aeroportos ou grandes áreas de estacionamento.