Manual de compactación, pavimentación y fresado – Capítulo 18

OPERACIONES DE PAVIMENTACIÓN

Una cuidadosa planificación del suministro y del transporte de la mezcla es crucial para la manutención de una operación de pavimentación sin interrupciones.

Cualesquiera interrupciones en la operación resultarán en un pavimento de calidad inferior y menor vida útil. Se debe mantener la velocidad de la pavimentadora constante, debiendo estar relacionada al tonelaje de la mezcla disponible determinada por la capacidad de la usina asfáltica y por el número de camiones disponibles.

Para alcanzar los resultados especificados, hay que considerar varios puntos. Primero, el ancho de pavimentación requerido tiene que ser determinado y hay que calentar la mesa a fin de evitar la adherencia de la mezcla a la placa inferior.

Los puntos de arrastre necesitan ser ajustados en la altura que corresponda a la espesura deseada de la capa. Si es necesario, la mesa será ajustada para permitir un perfil de abolladura.

La altura del sinfín helicoidal también es crucial para el resultado final. Si esa altura es muy baja, ella interferirá con el flujo de material bajo la mesa, lo que resultará en una textura abierta y hará que la capa trinque o creará una superficie irregular. Si es muy alta, la mezcla puede no alcanzar los bordes más externos de la mesa, una cantidad muy grande de la mezcla se acumulará en el canal del sinfín helicoidal, haciéndose más difícil mover la pavimentadora hacia adelante. Una cantidad muy grande de material también hará que la pavimentadora se mueva lentamente, pudiendo causar su enfriamiento excesivo antes de pasar bajo la mesa.

Lo ideal es que la distancia entre la superficie de la capa y el borde inferior del sinfín helicoidal sea equivalente a, aproximadamente, cinco veces la dimensión máxima de la piedra.

Existen varios factores que deben ser controlados durante una operación de pavimentación.

Son ellos:

- Altura del material (en el frente de la mesa)

• Velocidad de pavimentación

• Espesura efectiva de la capa

• Uniformidad de la superficie

• Ancho de pavimentación

• Juntas

• Temperatura de asentamiento

• Segregación de la mistura

Altura del material

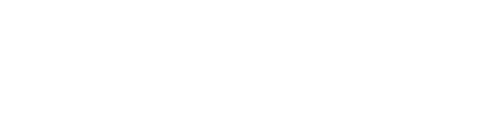

La altura del material (la cantidad de material esparcida en el frente de la mesa) debe ser constante por todo el ancho de trabajo. Ella tiene una influencia decisiva en la posición vertical de la mesa. Como dicho antes, la acción de nivelación de una mesa depende de un estado de equilibrio entre todas las fuerzas que actúan sobre ella. Cualquier cambio en esas fuerzas hacen que la mesa se mueva hacia arriba o abajo, según el caso. Si la altura del material es muy alta, la resistencia al movimiento hacia adelante aumenta y, en el intento de vencer esa resistencia, la mesa comienza a subir. Una corrugación entonces aparecerá en la capa o su espesura aumentará. El exceso de material también acelera el desgaste de los sinfines helicoidales. Sin embargo, si la altura del material es muy baja, la mesa se hunde porque no hay material suficiente para soportarla. Un sistema automático que monitorea y controla el flujo de material que pasa por las orugas y el sinfín helicoidal, así como el nivel de la mesa, significativamente reducirán tales efectos.

Cómo la altura del material afecta la altura de la mesa

Velocidad de pavimentación

La velocidad de la pavimentadora debe ser lo más constante posible, una vez que las variaciones de velocidad resultarán en una superficie irregular. Se recomienda un sistema automático capaz de pre ajustar y mantener las velocidades bajo condiciones variables de carga.

Las interrupciones también son un problema. Ellas no solo pueden perjudicar la superficie como también resultan en segregación de temperatura. Cada vez que una pavimentadora para, la mesa tiende a hundirse en la capa. El material en el bloque del sinfín helicoidal de la mesa y la mezcla luego detrás de la pavimentadora, que son inaccesibles a los rodillos, entonces sufren enfriamiento, mientras la mezcla bajo la mesa continúa caliente. Cuando la pavimentadora es reiniciada, la mesa subirá ligeramente para hacer frente al material más frío adelante, dejando una corrugación en la capa.

Si se fuerza la pavimentadora a parar, se puede trabar la mesa en la posición en que se encuentra a través de un “sistema de parada de mesa”, que quita los cilindros de elevación hidráulica. Esto evita el hundimiento de la mesa en la capa y reduce los problemas asociados a las paradas de la pavimentadora. Las velocidades comunes de pavimentación varían de 2 a 20 m/min, dependiendo del tipo de mezcla y del desempeño del equipo. Existe una velocidad mínima para mantener la flotación de la mesa. Si la velocidad de pavimentación cae abajo de ese nivel mínimo, la mesa se hundirá. En ese caso, la capa quedará muy fina. Se debe mantener las velocidades alrededor de 2–4 m/min a fin de alcanzar altas densidades cuando son utilizadas mesas de alta compactación.

Espesura de las capas y uniformidad de la superficie

A fin de alcanzar la uniformidad especificada, normalmente expresa como el desvío máximo permitido en la altura medido a una cierta distancia, la espesura de la capa puede variar, siendo responsable de las irregularidades en la superficie subyacente.

Siempre que necesario, se utilizarán dispositivos de nivelación electrónica, tales como controladores de alineamiento y/o inclinación. Esos sistemas automáticamente ajustan la espesura de la capa, para mantener una superficie nivelada. Si se opera la pavimentadora manualmente, el personal deberá evitar hacer correcciones frecuentes en la altura de la mesa.

Juntas

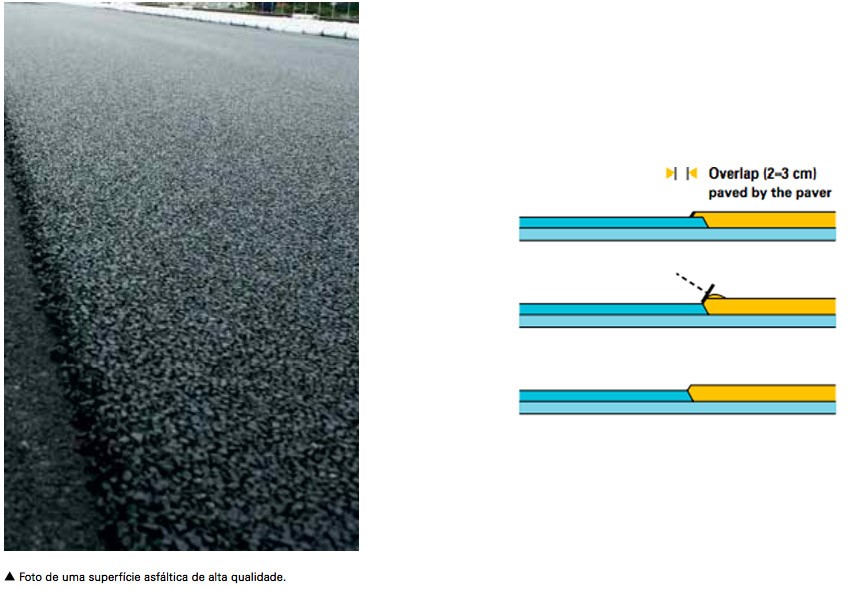

Los procedimientos de pavimentación y compactación usados para juntas longitudinales y transversales son importantes a la calidad y apariencia final de un revestimiento asfáltico.

Al asentar una franja de asfalto al lado de una ya existente, la altura de la mesa sobre la superficie debe ser cuidadosamente ajustada para permitir el efecto de compactación del rodillo siguiente, esto es, la capa no compactada debe poseer una espesura extra de 15–20%. Un controlador automático de alineamiento trabajando fuera de la franja adyacente es bastante útil para alinear las juntas.

La sobreposición lateral de la junta debe ser de, aproximadamente, 25 a 50 mm. Debe haber lo mínimo de inclinación posible en las juntas y, por eso, el asentamiento debe ser preciso.

Para crear una junta transversal uniforme, se debe colocar la mesa pavimentadora sobre la capa previamente aplicada, justo delante de la junta. Una vez que las fuerzas que actúan sobre la mesa necesitan estar en equilibrio cuando la pavimentadora vuelve a trabajar, se debe traer una cantidad de asfalto suficiente apenas para cubrir el eje del sinfín helicoidal antes que la pavimentadora avance. A fin de asegurar una buena adhesión de las juntas, se debe aplicar en la superficie expuesta una capa adherente.

Tipo de mezcla y temperatura de aplicación

Mezclas espesas requieren mesas pesadas, mientras mezclas menos estables exigen mesas relativamente ligeras. Las mezclas espesas tienden a elevar la mesa sobre el nivel requerido, mientras las mezclas blandas frecuentemente no poseen la resistencia necesaria para soportar adecuadamente el peso de la mesa.

La carga de la mesa sobre las mezclas blandas puede ser reducida a través de un “sistema de alivio de la mesa”, que transfiere el peso de la mesa para la unidad tractora. Esto no apenas permite la utilización de mesas pesadas en mezclas blandas, como también aumenta la tracción y ayuda a obtener una superficie uniforme y un nivel homogéneo de compactación.

Otro factor que afecta el resultado final de una operación de pavimentación es la temperatura de aplicación de la mezcla. Variaciones en la temperatura causan variaciones en la uniformidad de la superficie y en el efecto de compactación de la mesa. Una mezcla asfáltica se hace más resistente a la compactación según enfría. La unidad tractora debe ser capaz de proveer la fuerza de tracción para vencer esa resistencia. La aplicación de mezclas frías, por lo tanto, requiere pavimentadoras con buena tracción y mesas relativamente pesadas. Además, una capa fría puede trincar, pues la fluidez del asfalto disminuye con la temperatura.

Segregación de la mezcla

La segregación de la mezcla es, primariamente, la segregación de agregados más grandes en una mezcla asfáltica, siendo una de las causas más comunes de daños a un revestimiento asfáltico.

La segregación puede ocurrir prematuramente, ya en la fase de cargamento del camión en la usina asfáltica, especialmente si se esparce la mezcla muy lentamente en el camión. Es siempre difícil evitar una cierta concentración de piedras a lo largo de las laterales del cangilón del camión. Después que el asfalto sufre segregación, puede continuar en este estado al pasar por la pavimentadora y, en el peor de los casos, resultar en una superficie no uniforme.

La segregación en los bordes de las franjas puede ser causada por la segregación de piedras a lo largo de las laterales del cangilón del camión y por la distribución incorrecta de la mezcla en el frente de la mesa. Por ejemplo, si el nivel del material es muy alto, él sufrirá inclinación en dirección a los bordes externos, donde las piedras pueden segregarse. La configuración de la altura del sinfín helicoidal es otro factor importante para este aspecto.

La franja segregada en el medio de la pista es causada por la unidad de activación del sinfín helicoidal, ubicada en el centro de los sinfines helicoidales. Las activaciones del sinfín helicoidal en las extremidades externas de los ejes evitarán que esto ocurra.

Las zonas de segregación transversal normalmente surgen de la segregación de materiales en la parte delantera y trasera del camión, o a partir de procedimientos inadecuados de cambio de camión.