Manual de compactación, pavimentación y fresado – Capítulo 20

PROCEDIMIENTOS DE RODAJE

Se puede dividir la compactación de mezclas asfálticas utilizándose rodillos en tres etapas: rodaje inicial, compactación principal y rodaje de acabado.

La compactabilidad de una mezcla asfáltica a caliente depende de su temperatura. La temperatura normal de aplicación es de 130 a 160°C.

En ese intervalo, la mezcla se encuentra blanda y maleable. Según la temperatura cae, la viscosidad y la resistencia a la compactación aumentan.

En general, el rodaje de compactación debe comenzar lo más rápido posible tras la aplicación. Con un rodillo vibratorio, la compactación normalmente puede empezar con pasadas vibratorias. En mezclas blandas e inestables puede ser más adecuado comenzar con dos pasadas estáticas, las cuales deben ser hechas en baja velocidad de rodaje, o sea, de 1–2 km/h. El rodillo debe seguir la pavimentadora lo más próximo posible de ella, para que pueda ocurrir la compactación lo más rápido posible tras la pavimentación. La compactación debe ser incluída antes del enfriamiento de la mezcla. Sin embargo, si se pasa el rodillo repetidamente sobre la misma área en intervalos extremadamente cortos cuando la temperatura de la mezcla esté alta, la superficie puede trincar, lo que podrá resultar en una caída de la densidad.

La finalidad principal del rodaje de acabado (la cual es eficaz alrededor de 60°C) es remover las marcas del rodillo y otras imperfecciones en la superficie. Ella también mejora la textura de la superficie. El rodaje de acabado también puede aumentar la densidad, principalmente si la capa está relativamente caliente.

Muchos países utilizan rodillos neumáticos para sellar superficies, a pesar del tráfico tener un efecto sellante en el revestimiento asfáltico de calles y carreteras. Puesto que no hay este tipo de tráfico en pistas de despegue, los rodillos neumáticos son frecuentemente especificados para realizar el rodaje de acabado.

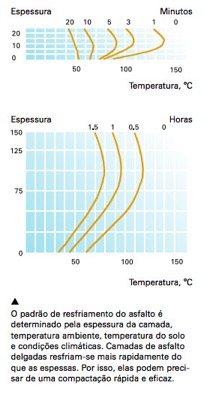

En el caso de capas delgadas y bajo condiciones desfavorables, el tiempo disponible para la compactación puede ser tan bajo como cinco minutos, por ejemplo. Bajo las mismas condiciones, una capa espesa conservará su temperatura hasta por varias horas. Por lo tanto, la necesidad de una compactación rápida y eficiente es mayor en capas delgadas que en espesas.

Aporte del rodillo

El número y tamaño de los rodillos requeridos en un proyecto son determinados por la tasa de aplicación, expresa en metros cuadrados por hora. Para alcanzar ese valor, hay que tener varios elementos en cuenta.

Se puede medir cada proyecto de pavimentación por el tonelaje de la mezcla caliente a ser aplicada por hora. En el caso de proyectos grandes, el valor del tonelaje es normalmente definido por la capacidad de la usina asfáltica. El tonelaje de la mezcla, el ancho de pavimentación y la espesura de la capa, juntas, determinan la velocidad de la pavimentadora. La velocidad, multiplicada por el ancho de pavimentación, le dará la tasa de aplicación en metros cuadrados por hora. Esto entonces servirá de base para el tamaño del rodillo. Se debe hacer provisiones para picos temporarios en el suministro de mezcla.

La velocidad ideal de rodaje varía de 2 a 6 km/h. Se usan bajas velocidades en capas espesas y siempre que se especifiquen altos grados de compactación. El número de pasadas del rodillo depende de varios factores que son, primariamente, las propriedades de compactación de la mezcla y el grado especificado de compactación. La carga estática lineal y las características de vibración también poseen una influencia decisiva.

Capas delgadas con un alto tenor de piedras son mejor compactadas con una combinación de alta frecuencia y baja amplitud, para reducir el riesgo de aplastamiento del agregado. Mezclas estables y capas espesas son mejor compactadas con alta amplitud.

Se recomienda realizar una franja de prueba, a fin de determinar el procedimiento más adecuado de rodaje para alcanzar el grado especificado de compactación. Un densímetro nuclear es un excelente recurso, pues se puede leer los valores de densidad inmediatamente.

Un profesional del fabricante de rodillos será capaz de ofrecerle las recomendaciones sobre la selección, configuraciones y estándares de rodaje del rodillo compactador.

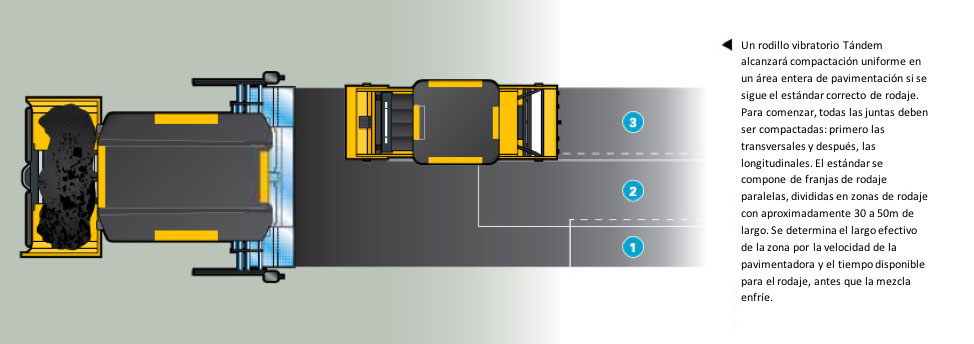

Estándar de rodaje

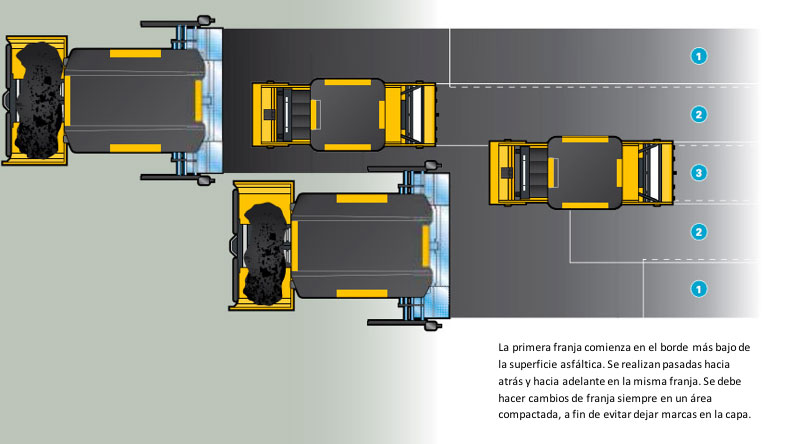

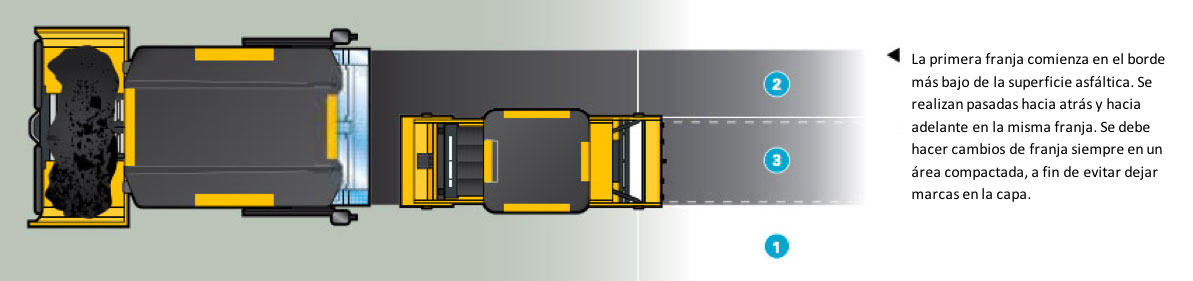

Se divide el largo pavimentado en franjas de rodaje. El número de franjas depende del ancho del cilindro y de la pavimentación. El ancho del cilindro debe estar relacionado al de pavimentación para que, por ejemplo, tres franjas de rodaje paralelas sean suficientes para cubrir el ancho de pavimentación y evitar la sobreposición excesiva.

Se debe hacer los cambios de franja en una superficie previamente compactada, a fin de evitar dejar marcas en la capa.

Además, nunca se debe dejar que el rodillo esté parado sobre una mezcla caliente.

Compactación de juntas

Es importante haber una compactación eficiente de las juntas para la calidad del pavimento. Según ilustrado, hay dos alternativas principales para asegurar la compactación adecuada de las juntas.

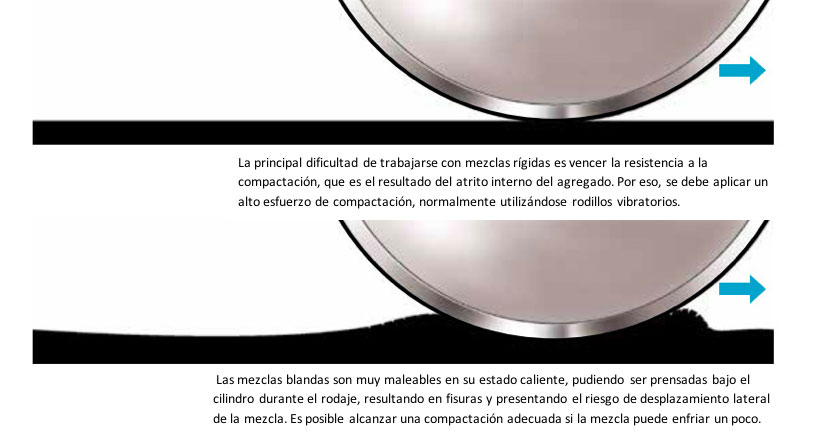

Mezclas rígidas

El aumento de las cargas de tráfico ha llevado a la necesidad de revestimientos asfálticos más estables. Consecuentemente, mezclas asfálticas rígidas, conteniendo betún de alta viscosidad y agregados triturados con alto tenor de piedras, están ahora haciéndose cada vez más comunes. Su alta resistencia mecánica a la compactación requiere métodos de compactación eficientes. Así, los rodillos vibratorios son la mejor elección para atender a las densidades especificadas.

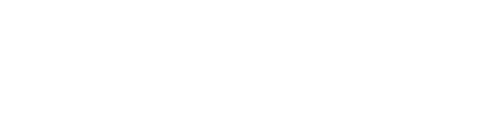

Mezclas blandas

Las mezclas suaves y blandas presentan una tendencia al desplazamiento lateral durante la compactación, lo que puede resultar en pequeñas trincas transversales en la superficie (3 a 5 mm de profundidad). Normalmente se puede cerrarlas a través de un rodaje de acabado adecuada o por acción subsiguiente del tráfico. Si aparecen trincas longitudinales, ellas son frecuentemente profundas y muy difíciles de cerrarse completamente.

El rodaje de mezclas blandas requiere medidas especiales. Ellas frecuentemente necesitan enfriar antes de iniciar el rodaje. Esto quiere decir que el rodillo necesita operar relativamente lejos de la pavimentadora y, en muchos casos, la mejor solución puede ser trabajar con franjas largas (100 m o más). A fin de estabilizar la mezcla, generalmente se recomienda comenzar la compactación con dos pasadas en modo estático o utilizándose un rodillo neumático (PTR). Un cilindro de gran diámetro y un abordaje lento también ayudan a evitar la formación de ondulaciones o trincas. Es normalmente una buena idea seleccionar una baja amplitud y alta frecuencia con esas mezclas. Un PTR es adecuado para realizar el acabado de la superficie.

Capas delgadas

Las capas delgadas normalmente resultan en altas velocidades de pavimentación y altas capacidades de superficie; sin embargo, ellas pueden ser un problema a la capacidad de rodaje, caso no se hayan hecho provisiones. El rodillo nunca debe aumentar su velocidad para acompañar la pavimentadora, pues hay el riesgo de no alcanzarse una alta densidad. Para lograr compactación suficiente, hay que aumentar el número de máquinas. Para evitar el aplastamiento del agregado, se debe emplear baja amplitud y alta frecuencia.

Además, las capas delgadas se enfrían rápidamente, siendo por eso que los rodillos deben ser capaces de alcanzar las densidades especificadas de modo rápido y eficiente.

Capas espesas

Es posible obtenerse altas densidades en las capas asfálticas de hasta 15 cm de espesura. Sin embargo, el rodaje en superficies muy espesas puede crear ondulaciones en la superficie. En capas espesas, el rodaje debe empezar a una cierta distancia del borde de la franja. Se debe entonces hacer las pasadas del rodillo sucesivamente, cercanas al borde, para evitar que ésta sea desplazada.

Un cilindro de gran diámetro, juntamente con una configuración de alta amplitud, son bastante adecuados para esas aplicaciones. La alta amplitud asegurará la obtención de una buena compactación por toda la capa.