Manual de compactación, pavimentación y fresado – Capítulo 27

Se usan los rodillos neumáticos remolcados desde hace muchos años. Antiguamente, se utilizaban los rodillos de hasta 30 toneladas no solo para compactación sino también para identificar los pontos débiles (rodaje de referencia).

Estas versiones remolcadas prácticamente han desaparecido con la evolución de los rodillos vibratorios para compactación de suelos; por eso, esta sección abarca solo los PTRs autopropulsados.

Ella no abarcará todas las informaciones a su respeto, como la tecnología de los neumáticos, por ejemplo. En cambio, discutirá la tecnología fundamental de compactación al utilizar los PTRs y los puntos básicos a considerarse al seleccionar un rodillo de ese tipo.

Desempeño de compactación

El efecto de la compactación de un PTR se determina primariamente por dos parámetros: la carga de la rueda y la presión de contacto entre el suelo y el neumático, que está correlacionada a la presión de llenado del neumático.

En capas espesas, neumáticos grandes con una gran área de contacto poseen un mejor efecto de compactación que neumáticos más pequeños con la misma presión de contacto con el suelo. Esto es especialmente importante en la compactación de suelos.

Carga de la rueda

El número de ruedas afecta directamente a la carga de la rueda. Los rodillos neumáticos desde clase mediana a pesada normalmente poseen siete o nueve ruedas y una carga máxima de rueda de más de 3.000 kg, que es lo suficiente para la mayoría de los tipos de compactación.

Las autoridades frecuentemente especifican el número de ruedas y la carga mínima de rueda.

Se puede calcular la carga de rueda utilizándose una simple fórmula:

Peso total + lastre = carga de la rueda

———————————————

Número de ruedas

Lastre

Normalmente se necesitan grandes cantidades de lastre para alcanzarse el peso operacional requerido. Hay varias formas diferentes de hacerse el lastre de un PTR por medio del uso de barras de hierro, arena y agua. Se usa chatarra como lastre permanente. Sin embargo, su colocación y remoción tardan mucho tiempo. En algunos casos se colocan barras de hierro bajo el rodillo, pero eso aumenta el gasto. Los PTRs modernos poseen sistemas modulares de lastre en los que se puede adicionar peso convenientemente. Esto simplifica los procedimientos de lastreo y facilita el acompañamiento del peso efectivo del lastre.

Generalmente se necesitan de 5 a 8 m³ pero, como ocurre con las barras de hierro, la colocación y la retirada pueden tardar mucho. Por otro lado, la arena es más fácil de remover cuando la máquina debe ser transportada sin lastre. Como tiende a secar, se debe verificar la arena ocasionalmente para asegurar que siga húmeda.

Agua

A pesar de ser fácil de manosear, el problema con el agua es su bajo peso volumétrico. Además, los tanques de lastre deben ser a prueba de escapes. En algunos casos, se puede usar un PTR equipado con una bomba y boquillas para esparcir el agua. La bomba, accionada eléctricamente, carga y desecha el agua.

Neumáticos

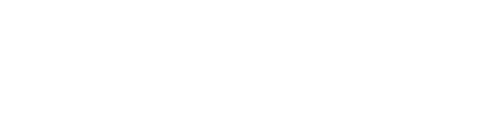

Esta sección abarca algunos aspectos de la geometría de los neumáticos y sus características de compactación. Hay tres tipos principales de neumáticos: diagonales, radiales y de perfil bajo y fluctuación total (que también incluyen neumáticos de base ancha). Todos los principales fabricantes de neumáticos industriales producen los tipos diagonales y radiales, mientras solo poquísimos ofrecen las versiones con base ancha. Los neumáticos diagonales y radiales son más versátiles, pudiendo usarse en diferentes presiones entre 0,3 y 0,9 MPa, dependiendo de la lona. Ellos son ideales para la compactación de suelos y de asfalto. Sin embargo un neumático radial posee un estándar de presión más uniforme que el neumático diagonal. Esto reduce el riesgo de dejar marcas de neumático en la superficie asfáltica. Los neumáticos de base ancha usan una presión constante de 0,4 MPa. Ellos son adecuados para el sellado de superficies y rodaje de acabado en el asfalto. Ellos también son usados en suelos estabilizados siendo, sin embargo, menos adecuados en suelos, una vez que no poseen el mismo efecto de profundidad que los neumáticos diagonales y radiales. El estándar de contacto y la distribución de presión de esos tipos se muestran arriba. Como se puede variar la presión de un neumático diagonal o radial, habrá cambios en el estándar de contacto.

Área y presión de contacto con el suelo

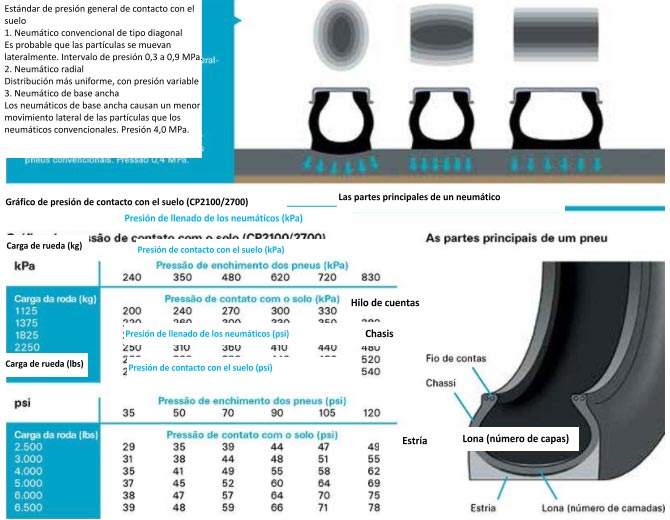

Durante la compactación, el área de contacto del neumático cambia constantemente según se compacta el material, resultando en la disminución de la penetración a cada pasada. Los valores para el área de contacto con el suelo, por lo tanto, son comparables solo cuando medidos sobre una superficie llana y sólida, tal como una placa de acero. De momento, no hay manómetros disponibles para indicar la presión de contacto con el suelo. Por lo tanto, es el operador quien debe juzgar la presión. Si los neumáticos se hunden en el material, el sistema de control de la presión de los neumáticos, conocido más comúnmente como “Aire en el funcionamiento” o “Aire instantáneo”, puede usarse para reducir la presión del neumático. Un aumento en la presión también aumentará la presión contra el suelo. La ventaja de un sistema de control central de la presión del aire es que permite al operador mantener una presión seleccionada constante en todos los neumáticos, durante todas las fases del rodaje. En la práctica, es imposible para el operador adaptar continuamente la presión del neumático a la estabilidad existente en la superficie de la mezcla. La tabla indica el área de contacto del neumático y la presión de contacto con el suelo para diferentes cargas de rueda y presiones de llenado de neumático.

Sobreposición

Los neumáticos delanteros y traseros deben sobreponerse en, como mínimo, de 30 a 50 mm bajo presión normal. A fin de alcanzar un efecto de compactación uniforme y de evitar marcas de neumático en el asfalto, la sobreposición entre las áreas de contacto bajo presión es más importante. Se puede verificar esta sobreposición pasándose el rodillo sobre arena y verificándose la penetración en los neumáticos delanteros y traseros.

RECURSOS GENERALES

Agarre del asfalto

Durante el rodaje inicial, el asfalto se pegará a cualquier PTR, a menos que se adopten medidas especiales. Agentes especiales antiadherentes, tales como aceites en emulsión biodegradables se encuentran comúnmente disponibles y hay que usarlos. Un método común para evitar la adhesión es precalentar los neumáticos, pasándose el rodillo sobre una superficie que ya haya sido compactada por tambores de acero y que todavía esté caliente. Ocurrirá una adhesión pequeña o nula, una vez que la diferencia de temperatura entre la capa asfáltica y el neumático no pasa de 20 a 50 °C. En este caso, el agua del sistema de rociado será suficiente para evitar cualquier adhesión. Sin embargo, la cantidad de agua debe ser reducida al mínimo posible, pues enfría a los neumáticos. Mantas y raspadoras también ayudan a minimizar el agarre durante el período inicial de calentamiento de los neumáticos. Alas alrededor de neumáticos de goma ayudan a mantenerlos calientes. Las alas para neumáticos son particularmente útiles en condiciones de viento.

Ruedas oscilatorias o pivotantes

Los PTRs deben poseer ruedas oscilatorias o pivotantes en por lo menos un eje. Las ruedas oscilatorias ofrecen resultados mejores en la compactación de suelos, pero las ruedas pivotantes son suficientes para el asfalto. Normalmente solo el eje delantero oscila o es articulado.

Sistema de accionamiento

La transmisión mecánica es de difícil operación, mientras los sistemas de transmisión modernos, como el cambio automático de marchas, la transmisión hidrostática y el convertidor de torque permiten parada y partida rápidas y generalmente de fácil operación. Una acción diferencial en las ruedas traseras evitará la ondulación del material al realizar maniobras de giro. Las ruedas delanteras, que no poseen tracción, tienen acción diferencial automática.

Frenos

El peso líquido del PTR es de aproximadamente un tercio del peso máximo lastreado. Puesto que el rodillo se mueve a velocidades relativamente altas entre los sitios de obra y para reabastecer, los frenos deben proporcionar una amplia capacidad de parada, aun cuando el PTR esté totalmente lastreado.

CAPACIDAD DE COMPACTACIÓN

Un parámetro que determina la eficiencia de un rodillo es su capacidad. Los principales factores a tener en cuenta son:

- Ancho del tambor

- Velocidad de rodaje

- Espesura de la capa (tras la compactación)

- Número de pasadas

Factor de eficiencia, c, (la capacidad práctica dividida por la capacidad teórica, a depender de la sobreposición requerida, del tiempo efectivo de la operación, etc. En la práctica, el valor “c” puede definirse en 0,5–0,6 para asfalto e 0,75 para suelo.)

Se usa la siguiente fórmula para calcular la capacidad de superficie (A) durante la compactación de suelos y de asfalto:

c x W x v x 1000

A = ————————- m2/h

n

La capacidad de volumen correspondiente en el caso de suelos es:

c x W x v x H x 1000

QS = ————————- m³/h

n

Se mide la compactación de asfalto en toneladas por hora usándose la siguiente fórmula:

c x W x v x H x 1000 x ρ

QA = ————————- t/h

n

Aquí, ρ es la densidad de la mezcla asfáltica en toneladas/m³ (el valor medio para ρ es de 2,3 toneladas/m³.)

Una vez que el ancho del tambor no es variable para un determinado rodillo, la capacidad solo puede ser afectada por el número de pasadas, velocidad del rodillo y espesura de la capa.

Se determina la capacidad por el ancho del tambor (W), velocidad del rodillo (v), espesura de la capa tras la compactación (H) y el número de pasadas (n).