Manual de compactación, pavimentación y fresado – Capítulo 14

COMPONENTES DEL ASFALTO MIXTO

El asfalto es normalmente formado de tres componentes materiales: el ligante, el agregado y los finos. Algunos materiales de revestimiento incluyen aditivos, tales como adhesivos, polímeros, fibras y material reciclado.

Betún

El ligante en una mezcla asfáltica es conocido como bituminoso, o sea, contiene betún en alguna forma. El betún es un material termoplástico, lo que significa que se vuelve más blando y fluido cuando calentado y endurece cuando enfriado. Se puede repetir el proceso.

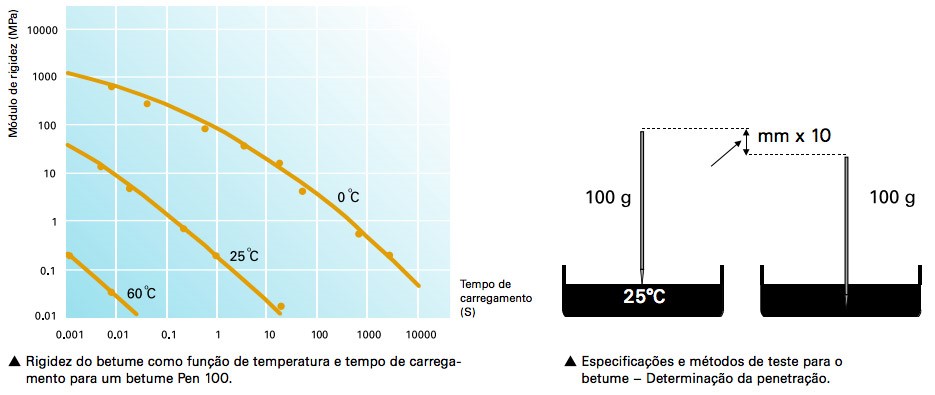

Se puede describirlo como un material viscoelástico, lo que significa decir que su rigidez es una función de temperatura y de tiempo de carga. A partir de la figura abajo, es posible ver que la rigidez en un cierto tiempo de carga disminuye cuando la temperatura aumenta. La figura también muestra que, a una cierta temperatura, la rigidez disminuye según el tiempo de carga aumenta.

Cuando se mezcla el betún con un agregado, él debe ser lo suficientemente viscoso como para cubrir la superficie del agregado. Sin embargo, no puede ser muy fluido, de lo contrario, el ligante escurrirá de la superficie del agregado durante el almacenamiento o transporte. La viscosidad también debe facilitar el proceso de pavimentación y compactación. El ligante debe proveer estabilidad a fin de evitar la deformación excesiva, pero debe ser lo suficientemente flexible como para evitar el riesgo de trincar. Las cualidades adhesivas del ligante determinan la cantidad de agregado que se desprende de la superficie (desgaste).

Asfalto diluido y solvente

El asfalto diluido es una mezcla de betún y solvente, tal como la nafta, mientras la emulsión es una mezcla de betún, emulsificador y agua. Ambos mejoran las propiedades fluídicas de una mezcla a bajas temperaturas. Cuando el solvente o el agua evapora, el betún conserva sus propiedades originales. Las propiedades del ligante en la carretera son determinadas, principalmente, por el betún constituyente. El uso de asfaltos diluidos está cada vez más en desuso por cuestiones ambientales, mientras el uso de emulsiones crece. Las áreas de aplicación más comunes son el tratamiento de superficie, MAF, camada adherente, sellado con lama asfáltica y penetración.

Especificaciones y métodos de prueba para el betún

En la mayoría de los países, el betún es clasificado de acuerdo con su viscosidad o penetración. Las propiedades de envejecimiento son determinadas por la medición de uno o varios parámetros, antes y después del envejecimiento en laboratorio, de acuerdo con los métodos estipulados.

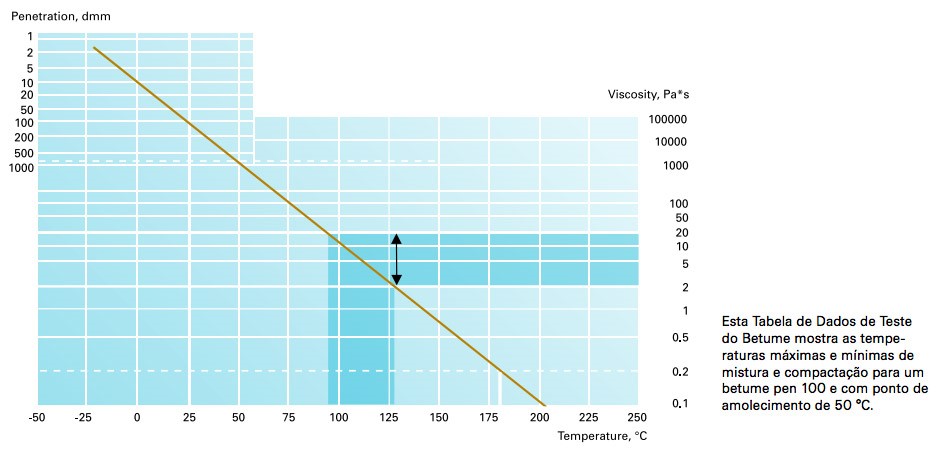

Tabla de datos de prueba del betún

La Tabla de Datos de Prueba de Betún (TDPB) es usada para calcular la relación de temperatura/viscosidad del betún en un amplio intervalo de temperaturas, siendo bastante útil para asegurar la viscosidad apropiada de cualquier tipo de betún. La TDPB consiste en una escala horizontal de temperatura y dos escalas verticales para penetración y viscosidad. La escala de temperatura es linear, mientras la escala de penetración es logarítmica. La escala de viscosidad ha sido concebida para que el betún clasificado por penetración con susceptibilidad normal de temperatura o el índice de penetración ofrezca relaciones en línea recta.

Existen viscosidades ideales del betún para la fabricación y compactación de mezclas betuminosas. Una viscosidad excesiva durante la mezcla resulta en un revestimiento inadecuado del agregado, al paso que una viscosidad muy baja resultará en un fácil revestimiento del agregado por el betún pudiendo, sin embargo, causar el escurrimiento del agregado. Si la viscosidad es muy baja durante la compactación, la mezcla será extremadamente blanda y maleable. Esto puede resultar en el hundimiento o movimiento transversal de la mezcla. Una alta viscosidad también reducirá significantemente la maleabilidad de la mezcla haciendo más difícil su compactación.

Categoría de desempeño (CD)

Los EE. UU. utilizan el Superpave para especificar los materiales asfálticos. Los ligantes asfálticos son especificados de acuerdo con una especificación basada en el desempeño. La temperatura del pavimento en el que se usará el ligante determina la elección del ligante. El betún categorizado por desempeño es clasificado de acuerdo con la mayor y menor temperatura de pavimentación en la que el betún debe ser capaz de evitar la formación de defectos y trincas a bajas temperaturas. Por ejemplo, un betún PG 64–22 (sesenta y cuatro menos veintidós) fue concebido para evitar la formación de defectos en un día caliente de verano, donde la temperatura es de +64 °C, a 20 mm bajo la superficie y para contrapesar la formación de trincas a bajas temperaturas en el invierno, cuando la superficie posee -22 °C.

Agregado

El agregado es un término general para todos los constituyentes minerales de una mezcla asfáltica. Él incluye gravilla, grava, arena, escoria y finos. En el caso del asfalto, el peso del agregado es responsable del 85% del peso total de la mezcla. La calidad del agregado depende tanto de su origen como del método de producción (material natural o triturado). Las propiedades de un agregado que directa o indirectamente influencia las propiedades funcionales de la superficie son la distribución granulométrica, porosidad, formato de los granos, durabilidad, resistencia a la abrasión, resistencia al pulimento y resistencia a la intemperie. Varias de esas propiedades están interrelacionadas.

Propiedades de partículas

Las propiedades físicas más importantes de un mineral son su resistencia y formato. La calidad de un material rocoso puede ser parcialmente mejorada en la etapa de producción. A principio, cada fase de trituración es capaz de mejorar las propiedades mecánicas de los materiales. El modelaje, por ejemplo, aumenta la resistencia a la abrasión del agregado, así como la estabilidad de la mezcla en una capa de rodamiento prolongando, por lo tanto, la vida útil de la carretera.

Distribución granulométrica

La distribución granulométrica es la propiedad básica de un agregado. Para una determinada muestra, se determina por una prueba de tamices, donde la muestra seca pasa por varios tamices estándares de diferentes tamaños de malla. Se describe gráficamente la distribución granulométrica como una curva de granulometría. La distribución granulométrica determina el tipo de la mezcla. La variación de la distribución granulométrica para un cierto tipo de mezcla influenciará las propiedades funcionales del asfalto.

Filler / Finos

Se usa el filler para llenar los vacíos entre las partículas más grandes y para endurecer el ligante. Él, por lo tanto, contribuye para la estabilidad de la mezcla asfáltica. Se obtiene el filler (partículas <0,074 mm) a partir del sistema de colecta de polvo en una usina asfáltica o especialmente producido por trituración. Los finos especiales, tales como la caliza y el cemento, son a veces utilizados para reducir el riesgo de desagregación.

Aditivos

El aumento del volumen de tráfico en muchos países ha llevado a la necesidad de carreteras de alta calidad. El desarrollo de materiales más nuevos y mejores es una solución al problema, siendo que un gran número de aditivos ha sido propuesto para las mezclas asfálticas. Ellos pueden ser generalmente clasificados en dos grupos. El primero abarca los productos comerciales concebidos para mejorar la función del asfalto. Ellos incluyen polímeros, adhesivos, inhibidores de envejecimiento, emolientes, mejoradores de estabilidad (asfalto natural, catalizadores de oxidación) y fibras para contener el ligante. Varios polímeros, los elastómeros y plastómeros, han sido utilizados para modificar el betún, a fin de aumentar la vida útil y la función de la superficie de la carretera. Se puede usarlos para mejorar la estabilidad en altas temperaturas o para aumentar la resistencia a grietas en bajas temperaturas, por ejemplo. El segundo grupo abarca varios tipos de productos reciclados, tales como caucho molido o ceniza volante.

MEZCLA SUAVE

Tendencia a mezclas suaves – revestimientos instables

Las mezclas suaves frecuentemente contienen agregados naturales (redondeados) con una pequeña cantidad de material de relleno. Ellas tienden a ser suaves y requieren una compactación cuidadosa, para evitar desplazamientos laterales y trincas en la superficie. Ellas también presentan la tendencia de producir revestimientos inestables.

MEZCLA RÍGIDA

Tendencia a mezclas rígidas – revestimientos estables

Las mezclas rígidas son el resultado de la utilización de agregados triturados que contienen un alto porcentaje de material grande y una cantidad suficiente de material de relleno. La resistencia a compactación es fuerte y ellas requieren un gran esfuerzo de compactación para alcanzar la densidad especificada. Ellas también presentan la tendencia de producir revestimientos estables.