Manual de compactación, pavimentación y fresado – Capítulo 24

FUERZA CENTRÍFUGA Y FUERZA TOTAL APLICADA (FTA)

Es incorrecto asumir que una fuerza centrífuga mayor resulta en un mayor esfuerzo de compactación. En el inicio de la era de la compactación vibratoria solía considerarse la fuerza total aplicada (FTA) como una buena referencia para la medición del esfuerzo de compactación. Ella es la suma del peso estático y de la fuerza centrífuga y, como ocurre con la fuerza centrífuga, es fácil sacar conclusiones equivocadas.

DISEÑO DEL TAMBOR

DATOS VITALES

- Ancho del tambor

- Diámetro del tambor

- Espesor de la pared del tambor

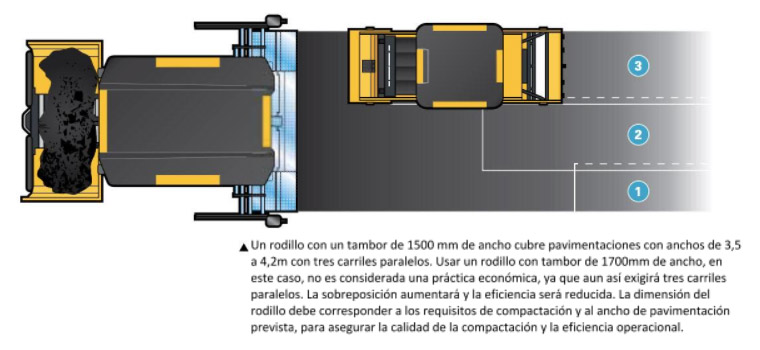

Ancho del tambor

En compactación de suelos, el ancho del tambor generalmente determina la capacidad de área de la superficie. Un tambor más ancho resulta en mayor cobertura de la superficie por pasada. Sin embargo, lo mismo no se aplica a la compactación de asfalto, donde el ancho de la pavimentadora de asfalto también se debe tener en cuenta. En trabajos de revestimiento asfáltico, el ancho del tambor del rodillo compactador necesita estar correlacionado al ancho de pavimentación. Hay un ancho ideal de tambor para cubrir el ancho de la pavimentadora de asfalto, utilizándose un número mínimo de pistas de rodaje paralelas.

Diámetro del tambor

Un diámetro grande reduce la resistencia de rodaje. Esto puede ser particularmente importante para prevenir la formación de ondulaciones en las capas asfálticas y para minimizar la formación de fisuras al realizar el rodaje de mezclas asfálticas blandas e inestables. Es preferible usar un tambor de gran diámetro.

Espesor de la pared del tambor

El tambor de un rodillo está sujeto a desgaste. La compactación de materiales de granulación fina causa menos desgaste que la compactación de enrocados grandes. Tipos muy abrasivos de rocas pueden causar un desgaste extremado.

El espesor de la pared del tambor y la calidad del acero, por lo tanto, determinan la vida útil y la capacidad del tambor de soportar deformación.

El acabado de la pared del tambor también es decisivo. En el caso de la compactación de suelos, las tecnologías actuales de curvado de paredes de tambores resultan en tambores lo suficientemente redondeados y uniformes. En el caso de rodillos para asfalto, las demandas son aún mayores. Por eso, esos tambores son normalmente maquinados. El resultado es un tambor que producirá superficies asfálticas lisas y uniformes.

Tambores divididos

Un diseño de tambor dividido permite que las dos mitades del tambor funcionen a diferentes velocidades. Esto reduce el arrastre de la capa asfáltica cuando se opera el rodillo en curvas cerradas. Si un rodillo no posee tambores divididos, el operador debe seguir los procedimientos de rodaje convencionalmente aceptos para curvas, a fin de asegurar la ejecución correcta del trabajo. Tenga cuidado para no usar rodillos con tambores divididos en suelos. El rodaje en suelos duros cría un efecto de forja en la pared del tambor. Esto eventualmente ensanchará el tambor y rellenará el espacio entre las dos mitades del tambor, destruyendo su finalidad original y las ventajas de un tambor dividido.

TRACCIÓN

DATOS VITALES

Rodillos para suelos

- Peso de operación

- Peso del módulo tractor

- Peso del módulo del tambor

- Dimensión de los neumáticos

- Rendimiento en rampas

Rodillos para asfalto

- Peso de operación

- Peso del módulo del tambor delantero

- Peso del módulo del tambor trasero

- Rendimiento en rampas

Muchos factores influencian la tracción, siendo los siguientes especialmente aplicables a los compactadores de suelo:

Tracción del tambor

La tracción del tambor mejora la tracción pues permite que todo el peso del rodillo sea usado para desarrollar el esfuerzo de tracción. Ella es particularmente adecuada en capas espesas y materiales difíciles, tales como arena seca de granulometría uniforme (compactación en seco).

Ella también puede ayudar en el rendimiento en rampas, esto es, la capacidad del rodillo de trabajar en inclinaciones. Añadir un divisor de flujo para la rueda, así como la parte hidráulica de la tracción del tambor también ayudará a mejorar la tracción.

El control de tracción y los sistemas antipatinaje aumentan aún más la tracción al reducir o eliminar el riesgo de giro del tambor o de las ruedas, lo que consumiría toda la potencia hidráulica.

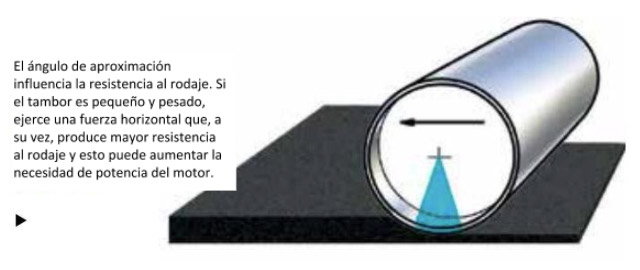

Diámetro del tambor y carga estática lineal

Un tambor de gran diámetro y baja carga estática lineal resulta en un bajo ángulo de aproximación al material siendo compactado y cuanto mayor el diámetro del tambor y menor la carga estática lineal, menor será el ángulo de aproximación. Por consiguiente, hay menor resistencia a rodaje.

Distribución de peso entre el módulo de la unidad tractora y el módulo del tambor.

Sin la tracción del tambor, una división medio-medio del peso de los módulos delantero y trasero indica una tracción satisfactoria. Cuanto más pesado sea el módulo de la unidad tractora en relación al módulo del tambor, mejor la tracción. La tracción puede mejorar realizándose el lastre de los neumáticos con agua u optándose por un modelo con tracción del tambor (un recurso convencional en varios compactadores de suelo con tambores pesados).

El tamaño y las ranuras de los neumáticos

El ancho y la profundidad de la sección y el diámetro de la llanta de los neumáticos en rodillos sobre ruedas de accionamiento neumático son decisivos para la adhesión de los neumáticos a la superficie subyacente. Neumáticos con ranuras de diamante ofrecen una adhesión suficiente para la mayoría de las aplicaciones existentes. Los neumáticos con ranuras del tipo tractor están disponibles cuando se requiere una tracción adicional.

Transmisión del accionamiento

La potencia y el torque del motor hidráulico, la elección de la relación de transmisión y las características del eje (accionamiento planetario, diferencial antipatinaje) están correlacionados al rendimiento de un rodillo en las inclinaciones.

Los sistemas antipatinaje mejoran la tracción monitoreando y evitando el patinaje de ruedas o tambores. Se transfiere la potencia al tambor o rueda con la mejor tracción posible.