Manual de compactación, pavimentación y fresado – Capítulo 22

APLICACIONS EN FRESADO EN FRÍO

El fresado en frío es parte integrante del ciclo de construcción de cualquier carretera. Se usa el fresado de asfalto para remover una de las pistas o todo el pavimento asfáltico de un tramo en uso que esté viejo y desgastado. También se usa para mejorar la adherencia a la superficie o remover defectos de una capa de rodamiento que esté en buenas condiciones.

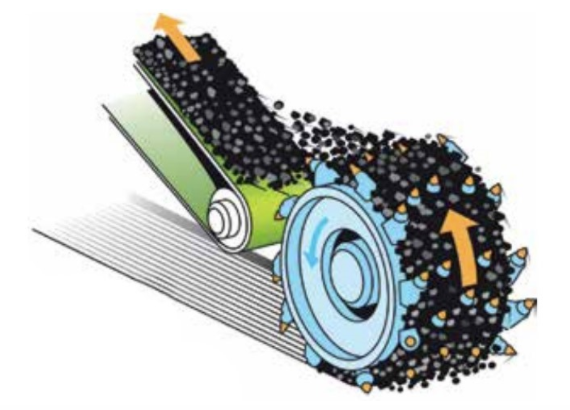

Las juntas de un nuevo reasfaltado pueden ser preparadas y los pozos de visita rebajados pueden ser recortados para que sean elevados otra vez al nivel correcto. También se puede cortar una valla estrecha para el lanzamiento, por ejemplo, de cables de fibra óptica. Se usan diferentes máquinas en diferentes aplicaciones, dependiendo de los requisitos de capacidad, tamaño del sitio de obras, capacidad de maniobra, etc. El material que se remueve es, en gran parte, reciclado como base de grava sin ligante. Él también puede entrar en mezclas de asfalto virgen producidas en varios tipos de usinas de asfalto.

Proceso de fresado en frío

Cómo funciona

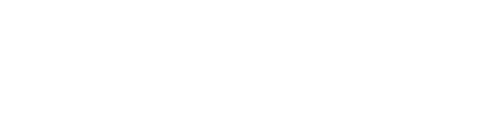

El tambor de fresado giratorio está equipado con un gran número de dientes cortantes sustituibles. Él fragmenta y remueve el material de la sección superior del pavimento. Para aplicar el cilindro al suelo, se baja el chasis de la fresadora hasta que llegue a la profundidad de corte deseada. Después, ella comienza a avanzar, removiendo con eficiencia el pavimento asfáltico en la altura deseada. El tambor es configurado para trabajar en el sentido contrario al del trayecto, en el llamado “corte ascendente”. Esta es la manera más segura de trabajar, pues en el corte descendente el tambor podría “saltar” sobre el pavimento, impulsando la máquina hacia adelante de modo descontrolado. Para controlar la profundidad de trabajo basta elevar o bajar el conjunto tambor/chasis; esto se puede controlar manualmente o por un sistema electrónico de nivelación. La potencia para girar el tambor es transmitida del motor tanto por correas en V (accionamiento directo) como por un sistema de bombas hidráulicas, mangas, válvulas y motores hidráulicos. El accionamiento directo tiene la mejor eficiencia, y un tensor de correa con sensor automático de carga ayuda a proteger el motor si el cilindro alcanza cualquier objeto duro; ya el sistema de accionamiento hidrostático tiene la ventaja de ser casi exento de mantenimiento.

Por qué hacerlo

Aplicar una nueva capa de asfalto por encima de otras antiguas y estropeadas es apenas una reparación temporal. Las fisuras se propagan a través del material nuevo y lo destruyen en poco tiempo. La adherencia entre las capas también sufre si no se remueve el pavimento perjudicado. La altura de los bordillos es otro problema; añadir nuevas capas de rodamiento acaba rebajando el bordillo después de algún tiempo.

En puentes que poseen una restricción de peso, la adición de una nueva capa de rodamiento implica que 100–150 kg/m² de asfalto sería añadido al peso existente. Esto podría poner en riesgo la estabilidad del puente. La solución de estos problemas es usar una fresadora para remover el asfalto viejo y sustituirlo por una capa nueva.

La pavimentación asfáltica requiere una superficie uniforme para proporcionar un espesor uniforme de la capa. Capas de rodamiento asfáltico antiguas pueden presentar defectos y poseer una inclinación transversal incorrecta. Se puede corregir todo esto utilizándose una fresadora en frío para remover la capa irregular.

Las fresadoras en frío compactas también son usadas para preparar una superficie para pavimentación, cortando cercano a las piedras del bordillo, alrededor de alcantarillados y cunetas, etc.

Tambores/soportes/dientes

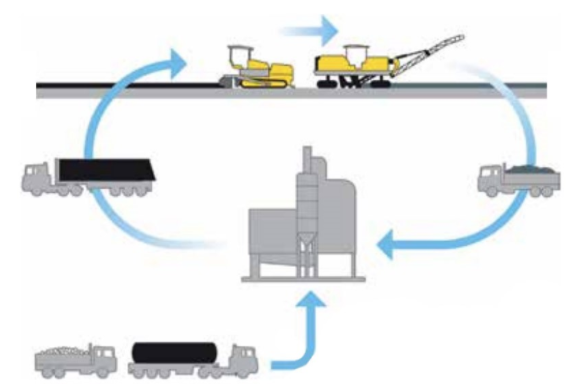

El tambor es la verdadera área de producción de una fresadora en frío; el ancho y la configuración de los dientes determinan la aplicación para la cual es la más adecuada. El espaciamiento normal para los dientes es de 15 mm en el caso de remoción de materiales (fresado profundo de medio carril), y los anchos del tambor varían de 350 mm a 2.200 mm. En el caso de fresado fino, sea para promover la mejoría de la adherencia o para remover las marcas de tráfico, se usa un espaciamiento más cercano. Normalmente es la mitad del espaciamiento estándar para dientes de corte. Tambores con espaciamiento de 3-4 mm son llamados tambores de microfresado. En el caso de un tambor espaciado para fresado fino, la profundidad de corte queda limitada debido a la menor potencia por diente. También se proveen tambores de fresado fino y micro con dos dientes en línea. Esto permite doblar la velocidad de trabajo sin producir un patrón de espina de pescado en la superficie fresada. Recientemente, los tambores ecológicos se han hecho cada vez más populares. En ellos, los intervalos de espaciamiento de la herramienta varían de 15 a 25mm, reduciendo el número de dientes por tambor. La razón para esto es reducir el costo de funcionamiento de la máquina. La desventaja es que este tipo de tambor solo se puede usar en condiciones de asfalto blando, además de dejar la superficie muy áspera. Los dientes de corte son sometidos a un desgaste extremo y su vida útil puede variar desde una hora hasta algunos días, dependiendo de la aplicación, tasa de producción, etc.

Un diente consiste em una punta de carburo de tungsteno, un cuerpo de acero, una tuerca giratoria para disminuir el desgaste y un retén pre prensado para un montaje rápido y fácil. Los dientes para fresado de carreteras tienen asta estandarizada de 20 mm y las diferentes marcas son generalmente intercambiables. También hay dientes especiales, como los minidientes, con tamaños de asta diferentes. Dientes y, en ciertos casos, soportes de fácil sustitución son vitales para garantizar la productividad, una vez que ellos pueden ser averiados por objetos en el suelo. Componentes de hierro, tales como tapas de alcantarillado y otros, están entre los mayores peligros. El riesgo puede ser aún mayor si la pavimentación anterior los ha cubierto, pues quedan ocultos hasta la hora em que el tambor de fresado los alcanza.

Los soportes de dientes se separan en dos grupos: los de bloque soldado, que se usan principalmente en fresadoras compactas o tambores espaciados para fresado fino. El otro tipo es el del sistema de cambio rápido, con base soldada y una camisa sustituible, que se usa en las fresadoras en frío de mayor tamaño. El estándar helicoidal de los soportes y dientes ayuda a conducir el material fresado para el punto de descarga. Por medio de paletas expulsoras, el pavimento asfáltico recuperado es proyectado de la caja del cortador para el transportador.

Aplicaciones

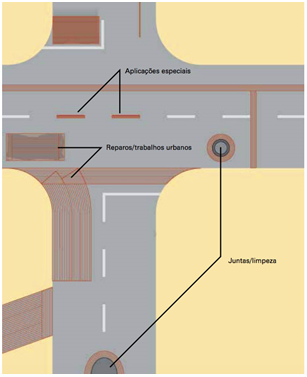

Gran capacidad/trabajos

Los trabajos de mayor capacidad exigen máquinas de gran producción, siempre equipadas con sistemas de nivelación electrónica. Tales trabajos poseen un ancho de trabajo típico de 1,0–2,2 metros y una profundidad de corte de 0–320 mm.

Justo detrás de la fresadora viene un barredor de carreteras y, a veces, limpiadoras de alta presión, para asegurar una superficie libre de polvo. Sobre la superficie limpia se aplica una capa adherente y una nueva capa de rodamiento. Esto implica que el proceso debe fluir continuamente y con buenos resultados. Se describe este método como “fresar y aplicar”, usándose principalmente durante los trabajos nocturnos, en locales donde el tráfico diurno es concurrido. La correcta nivelación y control de la profundidad de fresado, así como la logística en el local, son críticos en este tipo de trabajo. La remoción excesiva de 1 cm de material a lo largo de 10 km implica la aplicación adicional de 490 toneladas de asfalto para alcanzarse el nivel correcto. Esto representa mucho dinero.

Reparaciones/trabajos urbanos

Estas aplicaciones son casi tan exigentes como las tareas de alta producción. Buena capacidad de maniobra, equilibrio y peso son necesarios para finalizar los trabajos con rapidez, reduciendo las perturbaciones al tráfico. Estas máquinas también suelen ser operadas en espacios restrictos y necesitan ser fáciles de maniobrarse y operarse. Las tapas de alcantarillado y bocas de lobo crean un ambiente de trabajo difícil para esas máquinas. Buena iluminación, bajo nivel de ruido y buena visibilidad a cualquier hora del día son de máxima importancia, pues la mayoría de los trabajos se hace por la noche. Los ancho de corte suelen variar de 350 mm a 1 m, con profundidades entre 5 y 8 cm, aunque los modelos de fresadora más avanzados también logren cortar más a fondo.

Juntas/limpieza

Durante los preparativos de un nuevo reasfaltado sobre la capa de rodamiento existente, hay que preparar las juntas, tanto en el inicio como en el final del tramo pavimentado. Todas las intersecciones también necesitan ser preparadas para un fresado “apretado”, a fin de crear una junta fuerte. Después del pasaje de una máquina de gran capacidad, se hace la limpieza, escarificando alrededor de tapas de alcantarillado, bocas de lobo, etc. Para esto, se usan principalmente máquinas con ancho de trabajo entre 350 e 500 mm, pero una máquina de 1000 mm con transportador trasero es altamente maniobrable y puede girar casi parada, haciéndose eficaz en el fresado de tapas de alcantarillado, etc. Las máquinas más adecuadas para juntas/limpieza y reparaciones/trabajos urbanos son las fresadoras en frío compactas.

Aplicaciones especiales

Se conoce la remoción de la capa superficial con un tambor de corte de poco espaciamiento como fresado fino. Esto incluye la remoción de defectos rasos en pavimentos de asfalto u hormigón, la corrección de un gradiente para mejor drenado de agua o la remoción de la señalización horizontal en la pista, además de la mejoría de la adherencia en capas de rodamiento sin mayores problemas. Considerando que no se aplicará ningún otro material en la superficie fresada, es importante que ella ya quede nivelada y uniforme para el tráfico. Un tambor de fresado normal, con 15 mm de espaciamiento entre los dientes, no logra producir la calidad deseada para la superficie. Esta aplicación requiere el cambio para un cilindro fino con dientes más cercanos, generalmente con la mitad del espaciamiento normal o aún menos, dependiendo de los requisitos del trabajo. Esos trabajos no exigen mucho desde el punto de vista de la productividad, pero la nivelación precisa y el control del gradiente/inclinación son necesarios para evitar que se corte muy profundamente.

Sistema de nivelación

Debido a su uso y a los correspondientes requisitos de trabajo, se suele hacer la nivelación de las fresadoras compactas en frío manualmente. Esto significa que el operador baja o levanta hidráulicamente las patas traseras, accionando un interruptor. Se hace el control de la profundidad de corte monitoreándose los números en una escala. El operador es responsable del resultado suficiente de la nivelación. En caso de mayores exigencias de uniformidad de la superficie o solo para facilitar el trabajo, las fresadoras en frío compactas pueden ser equipadas con un sistema de nivelación electrónica. Éste controla la profundidad efectiva de corte o el valor de la inclinación de acuerdo con números predefinidos.

A veces se usa un esquí ultrasónico sin contacto para nivelación a lo largo de bordillos o de una línea de referencia. Es más común encontrar fresadoras en frío mayores equipadas con un sistema de nivelación avanzado para resultados precisos. Dos sensores de inclinación longitudinal de cada lado son el requisito mínimo. Además, se puede usar un sensor de inclinación en caso de que solo haya referencia de inclinación en uno de los lados. Para un mejor cálculo del promedio, se conectan varios sensores de cada lado en una barra larga. Este sistema ofrece buena precisión para las operaciones de fresado fino. Sistemas milimetrados de GNSS o de nivelación a láser son adecuados para operaciones de fresado especiales, como en pistas de carrera, aeropuertos o grandes áreas de estacionamiento.

A veces se usa un esquí ultrasónico sin contacto para nivelación a lo largo de bordillos o de una línea de referencia. Es más común encontrar fresadoras en frío mayores equipadas con un sistema de nivelación avanzado para resultados precisos. Dos sensores de inclinación longitudinal de cada lado son el requisito mínimo. Además, se puede usar un sensor de inclinación en caso de que solo haya referencia de inclinación en uno de los lados. Para un mejor cálculo del promedio, se conectan varios sensores de cada lado en una barra larga. Este sistema ofrece buena precisión para las operaciones de fresado fino. Sistemas milimetrados de GNSS o de nivelación a láser son adecuados para operaciones de fresado especiales, como en pistas de carrera, aeropuertos o grandes áreas de estacionamiento.