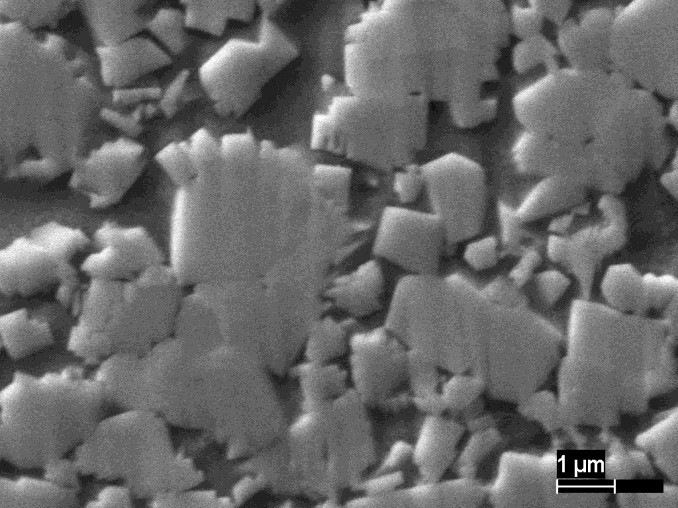

Microfotografía de una aleación de carburo de tungsteno.

Conforme abordamos en un post anterior, fallas de calidad e integridad estructural en bits de fresado pueden comprometer no sólo la calidad del servicio, sino la propia fresadora.

También hemos visto que las piezas originales son un medio confiable para evitar sorpresas desagradables. Pero aún así, no siempre son garantía del mejor bit disponible. Pero es interesante notar que los bits poseen un proceso de fabricación muy específico, y no siempre un fabricante de una fresadora de calidad reconocida logra tener este mismo patrón aplicado a esas pequeñas y precisas herramientas de corte.

Las microfisuras en el metal son invisibles. El formato puede parecer perfecto a primera vista, pero las variaciones mínimas en la conformación pueden generar un desgaste prematuro.

Además, el proceso de producción de herramientas de “metal duro” es muy complejo y de difícil control de calidad. Normalmente los bits están compuestos de una aleación de carburo de Tungsteno. Este material es obtenido por el prensado y sinterización de una mezcla de polvo de carburo y otros materiales de menor punto de fusión, llamados ligantes (Cobalto, Níquel, Titanio, Cromo o una combinación de ellos). Después del prensado el compuesto es mecanizado, pasando luego a la etapa de sinterización, que es el calentamiento a una temperatura suficiente para fundir el metal ligante, llenando entonces los vacíos entre los granos de los carburos. El resultado es un material de dureza elevada, entre 75 y 95 HRA, dependiendo del contenido de ligante y del tamaño de grano del carburo. Las mayores durezas se alcanzan con bajos niveles de ligante y tamaño de grano reducido. Por otro lado, mayor tenacidad se obtiene aumentando el contenido de ligante y / o aumentando el tamaño de grano.

El advenimiento del metal duro ocurrió a finales de la década del 20 y a partir de 1945 la industria minera pasó a utilizarlo en los bits de perforación.

– En general, se percibe por la experiencia, que fabricantes de equipos para perforación en minería son los mejores proveedores de bits para fresadoras. Grandes perforaciones para minería utilizan bits que necesitan soportar fuerzas de impacto muy altas, en rocas de dureza tan grande como el granito. Condiciones mucho más intensas que en una fresadora removiendo asfalto. Por eso el mercado de construcción de carreteras ha atraído la atención de grandes proveedores de equipos de perforación (y bits).

Un bit utilizado en un martillo del tipo DTH (Down The Hole) por ejemplo, tiene características muy diferentes de las que se aplican en el fresado. Pero la alta tecnología involucrada, es la misma.

Las variables son muchas, como el contenido de ligante, pureza de la atmósfera en los hornos de sinterización y tamaño de los granos. Hasta los años 90, el estándar de calidad eran granos con tamaño entre 0.5-3.0 μm. Hoy en día el estándar es mucho más exigente 20-50 nm.

Los procesos de chequeo de estos elementos clave de calidad necesitan un control rígido de las microfisuras, la aleación y la precisión en su formato, sea cual sea el tipo de bit. Y estos procesos son los más difíciles de establecer y mantener.

Por eso, quien ya posee tradición en la producción de bits para minería, tiene ventaja en el mercado.

Sólo para citar un ejemplo, el grupo DYNAPAC, adquirió en 1988 la SECOROC, empresa líder en producción de bits para minería. Y en 2007, adquirió Dynapac. Lo que ocurrió en los más de 10 años en que ambas empresas estuvieron en el mismo grupo, fue la aplicación de la misma filosofía de calidad de los bits SECOROC, en los bits de fresado. Son bits totalmente diferentes, pero que comparten el mismo “ADN” de control de calidad y producción.

Según Carlos Santos, gerente de producto en Dynapac, “la combinación de las condiciones ciertas permitió que Dynapac introdujera en el mercado un producto nuevo en su cartera, pero ya contando décadas de experiencia de SECOROC.

Bits están muy lejos de ser piezas secundarias. Son esenciales para extraer la máxima calidad de productividad y calidad de una fresadora.

Encima bits, compatibles con la mayoría de los equipos de fresado del mercado. A continuación, los bits para martillos DTH SECOROC. Aplicaciones ampliamente diferentes, teniendo en común la alta tecnología.