Manual de compactación, pavimentación y fresado – Capítulo 26

Los rodillos estáticos de tambor liso fueron el primer tipo de equipo mecánico usado

para la compactación de suelos y asfalto. Generalmente se usan con rodillos neumáticos

y/o vibratorios.

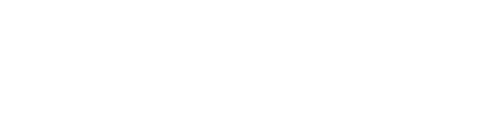

Hay dos tipos principales de rodillo estático de tambor liso: la versión con tres tambores

y la versión tándem con dos tambores. El modelo convencional de tres tambores posee

dos tambores traseros accionados y un delantero, que tracciona el rodillo. Los rodillos

modernos de este tipo tiene tres tambores grandes accionados de diámetro idéntico, así

como una dirección articulada. Esta sección define los datos usados para comparar los

rodillos estáticos de tambor liso. Ella también sirve como guía básico de los recursos

deseables al seleccionar un rodillo de ese tipo.

DESEMPEÑO DE COMPACTACIÓN

DATOS VITALES

• Carga estática lineal

• Diámetro del cilindro

El esfuerzo de compactación de un rodillo estático de tambor liso es primariamente una función da carga estática lineal (o sea, el peso del rodillo dividido por el ancho del tambor). El efecto de compactación también depende del diámetro del tambor, lo que se discutirá a continuación en esa sección.

Carga estática lineal

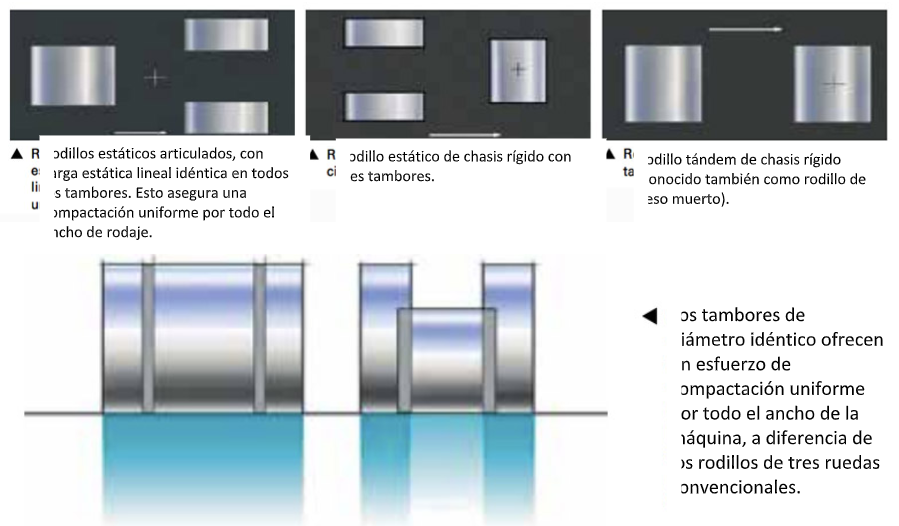

En rodillos estáticos de tres ruedas convencionales de 10–15, la carga estática lineal de los tambores traseros varía entre 50 y 80 kg/cm. En el caso de compactación de asfalto, la carga estática lineal debe ultrapasar los 50 kg/cm. La carga estática lineal del tambor delantero es cerca de 30% menor que la de los tambores traseros. Por eso, los tambores traseros deben pasar sobre toda la superficie, a fin de alcanzar una compactación uniforme. Con los tipos modernos de rodillos estáticos con tres ruedas (con tambores de grandes diámetros idénticos y dirección articulada), los tres tambores tienen la misma carga estática lineal cuando el lastre del rodillo se hace correctamente. Esto permite al rodillo realizar una compactación uniforme por todo el ancho del equipo y, así, seguir estándares de rodaje más simples. Con un ancho de rodaje de 2,1 m, el rodillo puede cubrir un ancho de hasta 4 m (permitiendo la sobreposición) en dos pasadas paralelas. Los tres grandes tambores accionados aseguran una acción de rodaje suave y eficiente.

El diámetro del tambor de rodillos tándem estáticos convencionales varía entre 1,2 y 1,5m, mientras los anchos del tambor varían de 1,1 a 1,4 m. Sus cargas estáticas lineales son un poco menores que aquellas de rodillos estáticos con tres ruedas con el mismo peso total.

Lastre

Un rodillo estático de 10–12 ton normalmente requiere 2–3 ton de lastre. El agua es el tipo más conveniente de lastre. Normalmente se coloca lastre principal en los tambores, bajando así, el centro de gravedad. Sobreposición de tambores debe haber una sobreposición mínima de 50 mm y los tambores deben sobreponerse al girar.

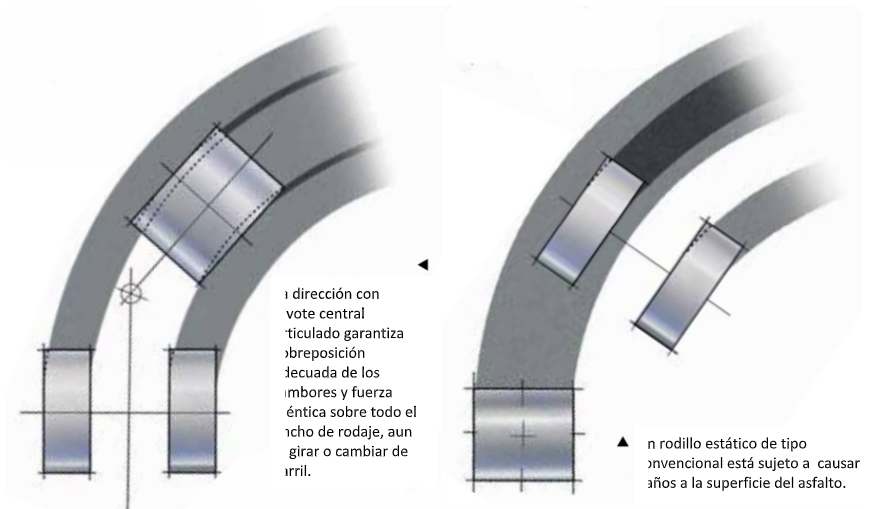

Diámetro del tambor

Cuanto mayor es el diámetro del tambor, menor es la resistencia al rodaje y el ángulo de aproximación del material siendo compactado. De manera general, cuando la carga estática lineal ultrapasa los 50 kg/cm, se desea que el diámetro del tambor tenga, como mínimo, 1.500 mm.

Arco y presión del tambor

El arco del cilindro es el área en contacto con el tambor a una cierta profundidad de penetración. Hay que tener en cuenta este factor al determinarse el efecto de compactación y la adecuación de un rodillo para, por ejemplo, una mezcla blanda (inestable). Tales mezclas tienden a presentar movimiento excesivo y fisuras durante el

rodaje.

Un área de contacto pequeña ofrece mayor presión de contacto; sin embargo, un rodillo con un tambor de diámetro pequeño puede causar ondas de choque y fisuras en la superficie. Un rodillo con tambores mayores proporcionará mejor desempeño de rodaje y efecto de compactación. En general, cuanto mayor sea el diámetro del tambor y el

área de contacto, más adecuado será el rodillo en mezclas inestables.

Velocidad

Como regla, los rodillos estáticos de tambor liso alcanzan mejor compactación dentro del intervalo de velocidad de 3 a 6 km/h. Los motores hidráulicos de doble velocidad producirán una velocidad extra al moverse por sitio de construcción.

Diseño del tambor

Los bordes de los tambores deben ser biselados para reducir el riesgo de dejar marcas del tambor en la capa asfáltica, siendo que los tambores deben estar equipados con raspaderas para permitir que el rodillo trabaje con varios tipos diferentes de materiales.

Algunos fabricantes de rodillos estáticos con tres tambores y dirección articulada ofrecen tales opciones, como tambores delanteros flexibles y tambores traseros divididos. Los tambores delanteros flexibles pueden inclinarse o flexionarse en 1 o 2 grados a partir de la posición vertical, lo que pode ser ventajoso al compactarse la

abolladura de la carretera.

Se usan los tambores divididos para eliminar el arrastre del material al girar en curvas cerradas. Sin embargo, el operador puede modificar su estándar de rodaje para eliminar la necesidad de tal opción.

Sistema de rociado

El rodillo debe poseer un sistema de rociado eficiente para mojar los tambores, a fin de evitar adhesión de material al compactarse asfalto. Los rodillos para asfalto modernos tienen rociadores accionados por bomba. Un sistema eficiente de filtros (para llenado, bomba y boquilla) evita paralizaciones causadas por boquillas taponadas.

Sistema de accionamiento

El accionamiento hidrostático ofrece al operador un control total y fácil de la velocidad, parada y cambio de dirección.

Con el accionamiento hidrostático en todos los tambores, el rodillo tiene buena tracción.

Él hace el rodillo más versátil y permite su uso en mezclas asfálticas inestables.

Además, elimina la tendencia a ondulaciones y desplazamiento lateral.

Sistema de frenado

Los frenos deben ser lo suficientemente potentes como para operar con seguridad, aun cuando el rodillo esté totalmente lastreado. Sistemas anti fallos, respaldados por un sistema de emergencia, son esenciales para la seguridad del operador y del local de trabajo.

RECURSOS GENERALES

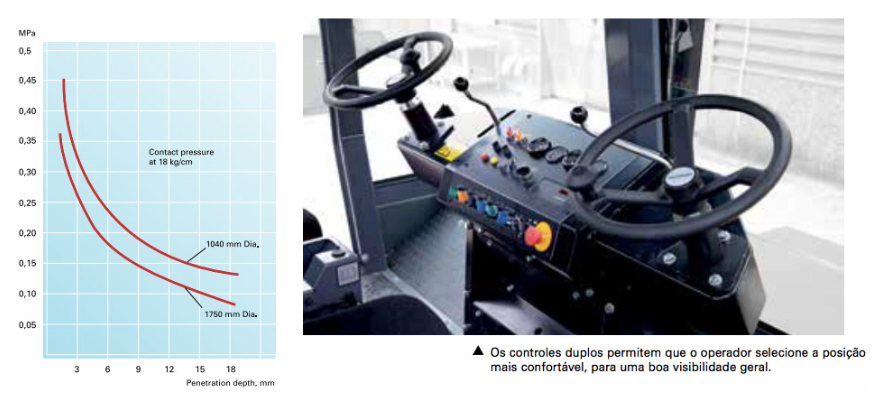

Confort del operador

El diseño de la máquina debe proporcionar lo máximo de seguridad, confort y visibilidad al operador. Los controles dobles o el asiento articulado permiten al operador seleccionar la posición más confortable para máxima seguridad, visibilidad y, consecuentemente, productividad.

Mantenimiento

Es esencial que el rodillo pueda contar con un servicio de mantenimiento confiable. Lo mejor es verificar si hay un servicio completo de soporte en el sitio donde se pretende utilizar el rodillo. Esto asegurará un mínimo de paralizaciones en caso de ser necesario realizar mantenimiento o reparos periódicos.

Se debe verificar regularmente las piezas y sustancias (tales como agua, aceite, etc.) sujetas a desgaste. El mantenimiento debe ser fácil de realizarse. Es importante que haya puntos de mantenimiento de fácil acceso y largos intervalos de servicio.